銅鋁復合柱翼型散熱器脹管及對散熱量的影響和脹接復合緊密度試驗方法的研究

內容摘要:本文根據我國銅鋁復合柱翼型散熱器的生產情況,對其脹接復合工藝方法及對散熱量影響,脹管工藝的合理選擇、脹接復合緊密度的檢驗方法及專用檢具、合格產品的脹接復合剪應力判定值等關鍵技術問題進行試驗和研究,研究結果已用于國內本產品的生產。

關 鍵 詞:銅鋁復合 散熱器 散熱量 脹接工藝

The research of the technicology between expanded copper tube and extruded aluminium wind tube and test mathod of the copper- aluminium column-wing-type radiators

Abstract According to the industry standard of the Copper-aluminum column-wing-type radiators using popularly in China, the paper studies the variety of out-of-heat in different the technicology between expanded copper tube and extruded aluminium wind tube, and it puts forward its test method.

Keywords Copper-aluminum, radiator, out-of-heat, technicology between expanded copper tube and extruded baluminum wing tube

★Qingdao Technological University

0 引言

目前我國采暖散熱器企業對銅鋁復合柱翼型散熱器脹接工藝主要有機械脹、液壓脹、機械螺旋脹管等幾種工藝,脹接工藝好壞直接影響散熱器的散熱量和長期使用效果,為了引導企業采用正確脹接工藝本文對幾種脹接工藝與散熱量影響進行對比實驗研究并提出脹接工藝的實驗方法和評價指標,為行業標準制定提供理論依據。

一、脹接工藝

1.脹接工藝簡介

1.1機械脹

機械脹是用一個大于銅管內徑的拉頭沿著銅管軸心線穿過,使銅管與鋁翼管脹接成為一體。

1.2液壓脹

機械脹是將銅管的兩端密封,一端密封將水沖入銅管內并提高壓力,使銅管與鋁翼管脹接成為一體。

1.3機械螺旋脹

機械脹是用一個大于銅管內徑的拉頭沿著銅管軸心線穿過,返回時有一個或幾個小鋼球伸出拉頭,比拉頭直徑大沿著銅管軸心線旋轉返回,使銅管內形成一條或幾條螺旋線,將銅管與鋁翼管脹接成為一體。

2.確定總脹管量時應考慮以下因素及分析

2.1確定總脹管量時應考慮以下因素

①銅管外徑的“+”偏差。(0.04mm)

②鋁翼管內徑的“-”偏差。(按實際情況。本標準要求≤0.4mm)

③銅管與鋁翼管的串管間隙。(約為0.2mm,按實際情況)

④脹管裕量(過盈量)。(0.2~0.3mm)

脹管總量應大于或等于上述四項之和。但應控制其不超過1.0mm。因為脹管總量過大后容易造成其他損傷。目前個別企業脹管量不足,更有甚者采用兩端局部脹的錯誤作法,都無法保證散熱器在長期使用時的緊密結合而使傳熱量降低。為保證產品散熱性能,最關鍵的因素是復合脹管過盈量的控制和保證。

2.2過盈量的確定,依據如下:

①目前我國多數企業對0.2~0.3mm的過盈量要求已在多數生產中實施。

②利用引進設備生產銅管鋁片散熱器脹管后的實測過盈量值(見表1)可作為相關參考(過盈量為0.16mm)。

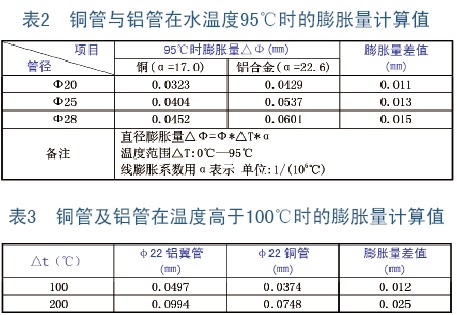

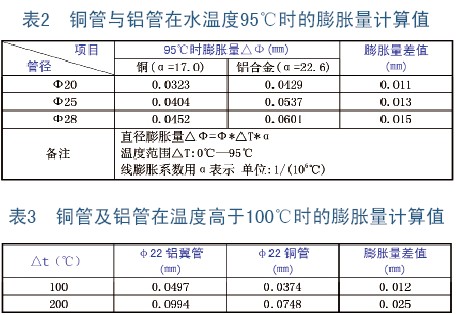

③按銅、鋁的熱脹特性進行計算與分析。(見表2、表3)

從表7、表8可以看出,由于本散熱器所用銅立管直徑均小于φ28,所以在溫度95℃以內時銅與鋁兩種管材的徑向膨脹差值均≤0.015mm(見表3)。考慮到焊接時對復合管上、下兩端的局部影響,其端頭部位的實際溫度,局部可能達200℃以上,這時的膨脹差值即為0.025mm,但影響區較小。考慮到表面噴涂在200℃以下,銅與鋁兩種管材的徑向膨脹差值均≤0.025mm,影響很小。

綜合以上三點分析,本標準在復合脹管時過盈量可按≥0.2mm控制,最大0.3mm。即可保證在使用過程中銅管與鋁翼管不會產生“離骨”現象,達到緊密結合的目的。由于過盈量是脹管工藝中控制數值,脹管后無法檢測,只能間接用摩擦拉力法對脹接復合緊密度進行評價,所以標準中不列出具體的過盈量數值,但生產廠應按此要求進行生產。過盈量過小,無法達到位移拉力的要求。值得注意的是,有些廠家為方便穿管提高工作效率,故意提高銅鋁間隙。這種作法是錯誤的,可能出現以下結果:為保證脹接緊密度,脹管量太大,導致減薄量多,對銅管產生破壞;反之,為保證脹管量不超過規定值,導致脹接緊密度差,工程使用中出現鋁翼管脫落。試驗證明:如果按標準脹接,鋁翼管根本不可能脫落。

二、銅鋁復合柱翼型散熱器脹接工藝對散熱量的影響

1.機械脹與液壓脹對散熱量的影響

由表4為同一型號采用機械脹過盈量(0.2㎜)與液壓脹(10MPa)銅鋁復合柱翼型散熱器散熱量的相對誤差0.5%,因此可以認為是實驗誤差,即可以忽略。

2.鋁合金散熱器與機械脹銅鋁復合柱翼型散熱器散熱量的影響

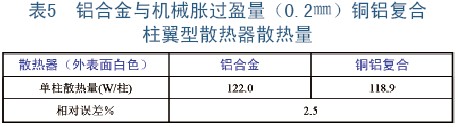

表5為同樣外形尺寸的鋁合金散熱器與機械脹過盈量(0.2㎜)銅鋁復合柱翼型散熱器散熱量對比,由表5可以看出脹接較好時,銅鋁復合柱翼型散熱器的散熱量影響不大,它的相對誤差為2.5%。

3.機械脹管和機械螺旋脹管對散熱量的影響

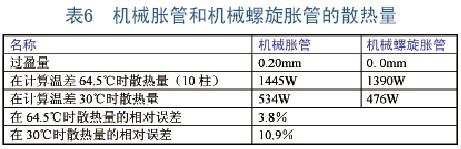

(1)同樣一種散熱器中心距600㎜采用機械脹管,過盈量達0.20mm時與機械螺旋脹管,脹管過盈量0.0mm的散熱量對比見表5,由表6看出,在計算溫差64.5℃時散熱量的相對誤差為3.8%,在低溫計算溫差30℃時散熱量的相對誤差10.9%。

(2)同樣一種散熱器采用機械脹管,過盈量達0.30mm時與機械螺旋脹管,脹管過盈量達0.3mm的散熱量對比見表7,由表7看出,在計算溫差64.5℃時散熱量的相對誤差為-1.9%,在低溫計算溫差30℃時散熱量的相對誤差-0.5%。

由以上兩種散熱器可以認為過盈量達0.30mm時采用采用機械脹管和機械螺旋脹管對散熱器的散熱量可以忽略接觸熱阻對散熱量的影響;但是對于過盈量0.0mm時在低溫影響較大, 無過盈時相對誤差高達10.9%;過盈量達0.3mm時相對誤差為3.1%。因此對于過盈量0.0mm時的長期使用對散熱器的散熱量也會有影響。在計算溫差64.5℃時散熱量的相對誤差可以認為測量誤差。從以上兩種散熱器的機械脹管要比機械螺旋脹管散熱量好;從理論上分析,采用機械螺旋脹管在螺旋的部位它的脹管量為2~5㎜,局部脹管部位在塑性變形范圍內(即銅管回彈),它與鋁翼管產生間隙,在切割斷面中用眼睛不能看出縫隙;銅管與鋁翼管不能達到彈性變形的回彈量,在低溫供水時銅管與鋁翼管的熱膨脹達不到緊密接觸,因此散熱量偏低;同樣在高溫供水時銅管與鋁翼管的熱膨脹達到緊密接觸,因此散熱量與機械脹管基本相同;從以上的分析中可以提出銅鋁復合柱翼型散熱器的脹管量一定要合理,必須保證材料在彈性變形范圍內;同時脹管量過大對材料的減薄量加大,對材料的使用壽命、耐蝕能力及承壓能力受到影響。

4.兩端脹管對散熱器散熱量的影響

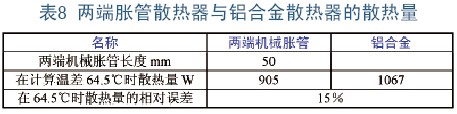

同樣一種散熱器型材中心距600㎜采用兩端機械脹管,兩端機械脹管長度50mm時與鋁合金散熱器的散熱量對比見表8,由表8看出,在計算溫差64.5℃時散熱量的相對誤差為 15%,因此這種不應采納。

三、銅管與鋁翼管脹接工藝的緊密度的實驗方法及實驗結果

1.檢驗方法

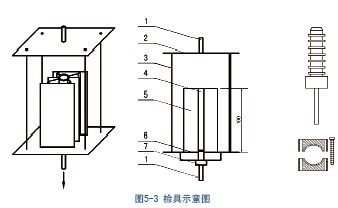

取銅鋁復合柱翼型散熱器檢驗樣品三件,要求復合部分長度100±2.0mm;調整設備,將樣品試件安裝于檢驗設備上卡緊,以保證拉拔過程中卡具不滑移,設置好拉拔速度后開始拉拔,拉拔過程要勻速,速度不大于30mm/min;取拉力最大值,為實驗拉力值。將此值除以銅管外表面積就得到位移拉應力。

檢具夾持桿(保證能被拉拔試驗機夾緊,要求上下桿同軸線);

檢具板面(有足夠的剛度,拉拔時不產生明顯變形,下板面開孔保證能穿過銅管);

檢具拉桿(長度相同共4個,拉拔時不產生明顯變形);

測試件銅管;

測試件鋁型材;

銅管外卡具(插入銅管后能卡緊);

銅管內卡具(卡銅管部位能緊密配合,注意內外卡具要配套)。

2.機械脹與液壓脹比較

試驗用銅管為Φ22X0.6的同廠同批管材,鋁翼管取與之能夠配套的同廠同批材料。對于液壓脹,按照脹管壓強為10、15、20MPa分別加工幾組試件;對于機械脹,制造不同規格脹頭,以保證脹接過程中過盈量0.40、0.20、0.10㎜和近似于沒有過盈量的四種型號復合單元。由于在該品種散熱器生產過程中,尤其在焊接及噴涂工藝工序中,會產生較大的溫度波動。為此,將加工好的復合單元置于與散熱器生產工序相同環境溫度下,以模擬銅鋁復合柱翼型散熱器制造的真實過程,。由于在實驗階段沒有專用檢測緊密度的設備,根據壓力與摩擦力的相關性,采用微機控制電子萬能試驗機及專用檢具(包括銅管內外卡具和鋁翼管支撐工具)對試件進行拉拔,通過測量拉拔力來反映緊固力的大小。

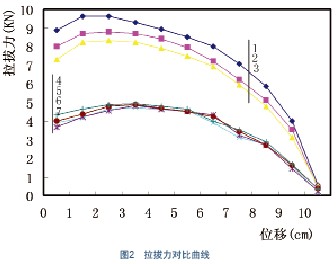

拉拔試驗步驟:取試驗樣品;調整設備,將樣品試件安裝于檢查設備上卡緊,以保證拉拔過程中卡具不滑移,設置好拉拔速度后開始拉拔,拉拔過程保持勻速,速度為30mm/min;記錄拉力變化。 拉拔位移每增大1㎝記錄一次數據。經過多次試驗,取最接近平均值的一組數據得出該曲線圖2。

曲線依次分別代表:過盈量為(1)0.40㎜、(2)0.20㎜、(3)0.10㎜的機械脹和脹管壓強為(4)20 MPa液壓脹、(5)近似沒有過盈量的機械脹、(6)脹管壓強為15MPa液壓脹、(7)脹管壓強為10MPa液壓脹。

3.結果分析

從圖2可以看到拉力最大值沒有出現在拉伸過程的起始位置,似乎與最大靜摩擦理論相矛盾,其實觀察拉伸后的試件可以發現:在銅管的外表面粘著鋁翼管破壞后的碎屑;鋁翼管內表面也有被拉傷的痕跡。而且拉力越大這種現象就越明顯。故兩者之間的力已經不單純是表面摩擦力關系了。嚴格來說只有拉伸起始點才能反映緊固力的大小,而這點力的大小不容易準確測量的。還可以看出,機械脹受力明顯大于液壓脹。液壓脹受力和曲線5(鋁翼管內徑近似沒有擴大的機械脹)相似,且在不同液壓脹壓強下,其拉力曲線差異不大。

銅鋁復合散熱器加工時,銅管和鋁翼管的脹接已超出了其彈性變形的范圍(這一點可以通過觀測脹接后二者的管徑明顯擴大得出),二者的連接是靠塑性變形的殘余擠壓應力。在拉拔過程中,銅管和鋁翼管受力部位處于復雜的三向應力狀態。對于液壓脹工藝,脹接過程是瞬間同時完成的。若脹接壓力小,銅管和鋁翼管就不能緊密配合,故拉拔力小;若脹接壓力大,外露銅管部分會成為受力薄弱點,此部位局部減薄率較大,而就配合部分而言,結合力變化不明顯。拉拔試驗結果也驗證了者一點。液壓脹應力分析如下:

銅管在受內壓力P的作用下主要產生兩種變形,即軸向伸長和徑向脹大。壁上的任意一點將產生三個方向的主應力:沿銅管切線方向的切應力σ1,沿銅管軸線方向的軸向應力σ2及沿銅管直徑方向的徑向應力σ3,如圖3所示。由于銅管壁厚小于管半徑的1/10,故屬于薄壁容器,可近似認為切向應力沿壁厚均勻分布。由分離體平衡力的關系容易得出:

2·σ1·L·δ=P·Dn·L,于是有:σ1= MPa

(1)

σ2·π·Dn·δ=P· ·Dn2,于是有:

σ1= MPa (2)

顯然,徑向應力σ3應取內外壁徑向應力的平均值:σ3= MPa (3)

(3)式中的負號表示σ3壓應力,可見,σ1>σ2>σ3,σ1=2σ2。

對于機械脹工藝,脹接過程是由脹頭行程漸進完成的。脹接時,脹頭的影響部位局限于接觸面附近,故銅管和鋁翼管的結合是均勻的,外露銅管部分就不會產生局部應力集中。拉拔試驗時,拉力必然要大得多。脹接過程中,試件所受三向應力值與液壓脹全然不同,而與脹頭形狀、尺寸和移動速度等因素有關。

4.評價標準

銅管與鋁翼管脹接復合的緊密度,用專用檢具(如圖2)進行試件位移拉應力檢驗。通過對Φ16~Φ26mm銅管立柱試件(機械和液壓脹)的摩擦拉力數值間接評價脹接復合緊密度,近百個試樣的總結。按未脹前銅管外徑計算銅管與鋁翼管復合接觸面積,最后計算位移拉應力(MPa),對于Φ16~Φ26mm銅管立柱,其三組樣品的位移拉應力實驗值均不小于0.85MPa為合格。此值考慮散熱器中心距大于1000㎜時的液壓脹管的優點。

六.小結

1.銅鋁復合柱翼型散熱器的建議采用機械脹管工藝,通過銅管與鋁翼管脹接復合的緊密度實驗,它的過盈量在>0時,它的拉拔力20MPa液壓脹脹管工藝。同時它的散熱量優于機械螺旋脹管工藝;液壓脹脹管和機械螺旋脹管工藝容易導致局部破壞過大

2.提出銅鋁復合柱翼型散熱器脹管工藝的實驗方法和評價標準。

3.通過不同的脹管工藝對散熱器散熱量的研究為建議采用機械脹管工藝提供理論指導。

本文來自:http://www.dlhjgg.com/news/1/399.html

免責聲明:

本站部份內容系網友自發上傳與轉載,不代表本網贊同其觀點;

如涉及內容、版權等問題,請在30日內聯系,我們將在第一時間刪除內容!